普杰科技:核心板开发板OEM代工的效率与品质革命

在工业4.0浪潮席卷全球的当下,核心板开发板作为智能设备的“神经中枢”,其研发与生产效率直接决定了终端产品的市场竞争力。普杰科技凭借模块化设计平台、柔性供应链及全链条技术共研能力,正在重塑核心板OEM代工的价值链,为全球客户提供兼具效率与品质的定制化解决方案。

模块化设计:压缩研发周期的“技术引擎”

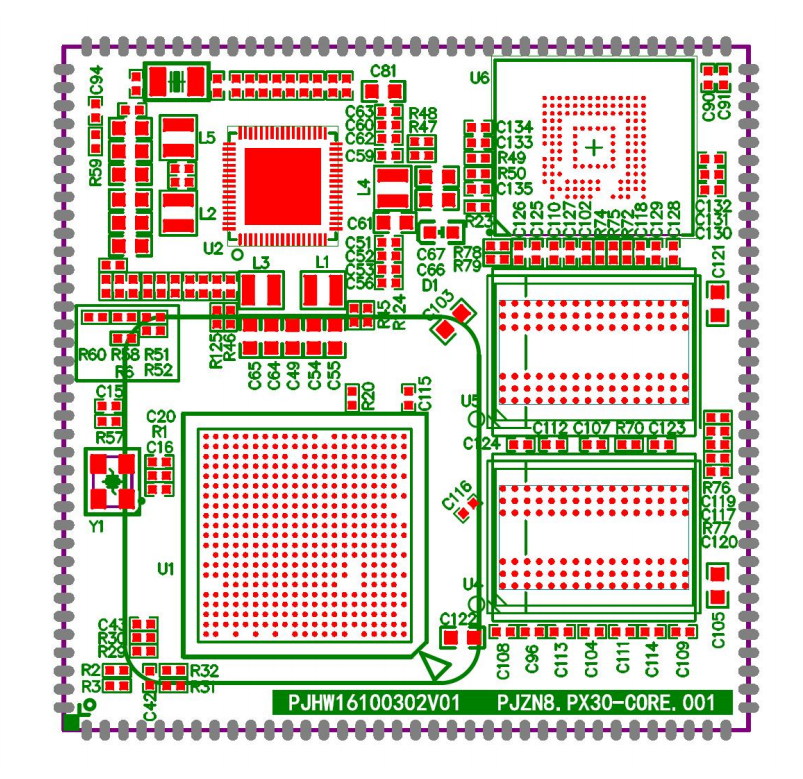

传统核心板开发需经历需求确认、原理图设计、PCB布局、样品测试等冗长环节,周期普遍超过30天。普杰科技通过构建模块化设计平台,将ARM架构处理器、高速通信接口、电源管理等核心功能模块标准化,客户仅需选择所需模块组合即可快速生成定制方案。以某工业机器人控制系统核心板项目为例,普杰基于ARM+FPGA架构集成EtherCAT总线接口,通过模块化复用将开发周期从行业平均的45天压缩至28天,同时运动控制精度达到±0.01mm,响应时间<1ms,助力客户产品通过CE认证。

柔性供应链:品质管控的“三重防线”

核心板的可靠性直接决定终端设备的稳定性。普杰科技在南京江宁区秣周东路12号的智能工厂中,构建了覆盖原材料溯源、生产过程监控、成品极限测试的三级品控体系:

供应商分级管理:对核心元器件实施“白名单”制度,仅与通过ISO 13485医疗级认证的供应商合作,确保关键部件的稳定性;

生产数据透明化:通过区块链技术实时上传工艺参数,客户可追溯每块核心板的焊接温度、测试电压等关键数据;

极限环境测试:模拟-40℃至85℃温差、95%湿度、EMC干扰等场景,确保产品在车载、户外等严苛环境下的稳定性。某智慧酒店项目使用的10.1英寸核心板,通过高低温循环测试与触控膜层耐久性验证,平均无故障时间(MTBF)突破50000小时,较客户原方案提升2倍。

技术共研:从“代工”到“伙伴”的升级

普杰科技拒绝低端“来料加工”竞争,而是通过30%以上研发团队占比,提供从ID设计到算法优化的全链条支持:

低功耗架构设计:通过动态电源管理技术,使15.6英寸核心板待机功耗降至0.5W,较传统方案节能60%;

跨平台兼容方案:支持Linux、Android、RTOS等多操作系统,适配工业控制、智能家居、车载娱乐等多元场景;

定制化功能开发:为某医疗设备厂商开发透明OLED核心板,集成手势识别、压力感应功能,厚度仅3.2mm,透光率达45%,同时通过光学镀膜工艺优化将屏幕反光率从8%降至1.2%,满足医疗级洁净要求。

案例实证:效率与品质的双重突破

在某数控机床监测板OEM项目中,普杰科技通过优化PCB布局、替换高成本元器件、调整生产工艺,将单件成本下降22%,年产能提升至20万片,良品率保持99.5%。而在智能电网监测终端项目中,普杰提供从设计到量产的一站式服务,项目周期缩短40%,成功应用于100余座变电站,设备故障率<0.1%。

未来展望:从“制造”到“智造”的跃迁

随着5G、AI、工业互联网技术的深度融合,核心板OEM代工正从“单一设备制造”向“全生命周期服务”延伸。普杰科技已推出“智慧工厂解决方案”,通过数字孪生系统实现全球生产基地的工艺参数同步,形成“技术复制-本地优化”的快速迭代能力。未来,普杰将继续以效率、品质、技术的三维突破,助力客户在智能设备市场中抢占先机。

相关资讯

最新产品

同类文章排行

- 普杰科技客房RCU控制系统:开启智慧住宿新体验

- 酒店客控系统十大品牌

- 酒店智能控制系统:普杰科技引领客房智能化新风尚

- 普杰科技智能酒店系统:客房智能化控制,开启未来旅居新范式

- 普杰科技客房智能化控制系统:重塑未来旅居体验的智慧中枢

- 酒店智能化系统有哪些?揭秘普杰科技引领的客房智能革命

- RCU客房控制系统:普杰科技重塑智慧酒店新体验

- 普杰科技智能酒店方案:客房智能化控制,开启未来旅居新体验

- 智能酒店客房控制系统:普杰科技引领的未来旅居新体验

- 智慧酒店新标杆:普杰科技智能客房控制重塑旅居体验

最新资讯文章

您的浏览历史

收藏普杰

收藏普杰 在线留言

在线留言 站点地图

站点地图